V některých případech může výpočet dráhy nástroje a ostatních funkcí trvat delší dobu. V tomto díle technických tipů pro EDGECAM – SURFCAM EVO si ukážeme, jakým způsobem je možné výpočty urychlit. Ukážeme si také, jak nastavit postup a celý projekt tak, aby bylo možné vytvářet další operace obrábění bez nutnosti přerušení práce kvůli čekání na konec výpočtu.

- Tolerance výpočtu dráhy v operacích

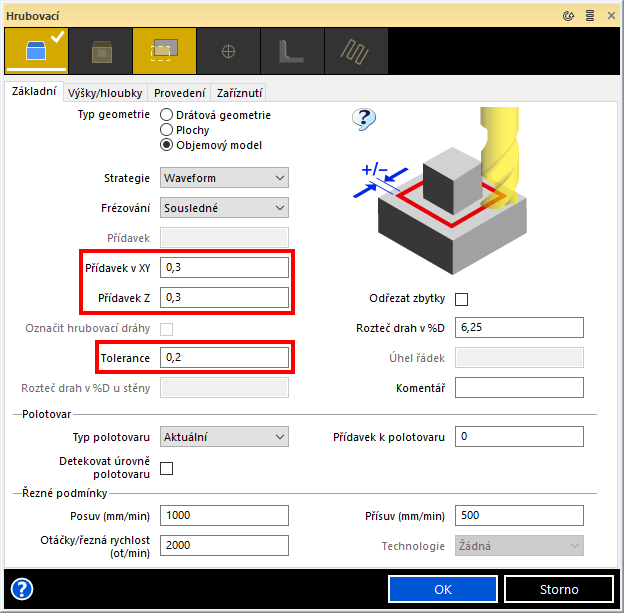

Jedním z hlavních faktorů, které ovlivňují délku výpočtu u drah nástrojů, je tolerance výpočtu dané dráhy. Proto je potřeba volit odpovídající toleranci pro dané použití, to se týká především větších a složitějších modelů. V případě hrubování, kdy je na modelu ponecháván přídavek například 0,3 mm, je zbytečné volit přesnou toleranci výpočtu (např. 0,01 mm), ale hodnotu tolerance o něco menší, než je hodnota přídavku (např. 0,2 mm).

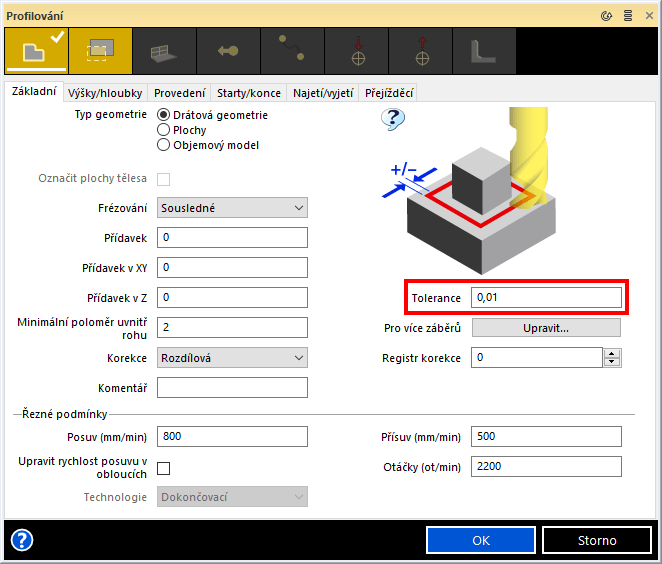

U dokončovacích operací, jako je profilování a další, je vhodné nechat toleranci výpočtu dráhy přesnější (např. 0,01 mm), aby bylo dodrženo přesné obrobení požadovaného tvaru dílu. Tolerance výpočtu má mimo jiné i vliv na délku regenerace celého postupu obrábění.

- Tolerance a velikost aktuálního polotovaru

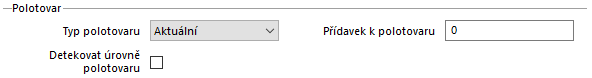

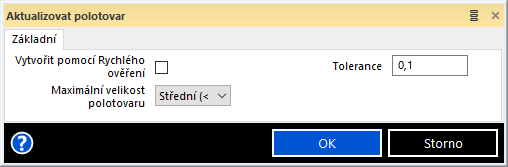

Tolerance aktualizovaného polotovaru je dalším faktorem, který ovlivňuje délku aktualizace postupu a délku výpočtu drah nástroje. Především v případě, kdy je v cyklu hrubování na záložce Základní vybraný typ polotovaru Aktuální.

Při aktualizaci polotovaru přes příkazy Obrábění ► Různé ► Aktualizovat polotovar je možné v prostředí pro frézování nastavit tyto tři základní parametry.

Vytvořit pomocí rychlého ověření – zaškrtnutím této volby je možné zkrátit čas aktualizace postupu obrábění. Tvorbu aktualizace polotovaru pomocí rychlého ověření není vhodné používat u projektů, které obsahují otáčení dílu, 5-ti osé frézování a jiné složitější operace.

Tolerance – tato tolerance uvádí přesnost STL modelu aktualizovaného polotovaru. Pokud v cyklech obrábění máte nastavené tolerance výpočtu drah např. 0,01 mm, je možné použít toleranci daného STL modelu, např. 0,1 mm, pro dosažení dostatečných výsledků v simulaci obrábění. Opět platí, že čím větší tolerance, tím rychlejší průběh výpočtů bude.

Maximální velikost polotovaru – po vytvoření aktuálního polotovaru je původní STL model nahrazen novým. V případě složitých tvarů je aktuální polotovar automaticky zjednodušen a jeho velikost je omezena. Právě toto omezení je možné nastavit pomocí příkazů v roletovém menu, kde je stupňuje od „Velmi malého“ po Velmi velký“ STL soubor. Příliš velký STL soubor má vliv na výkon celého systému a ovlivňuje také výslednou velikost souboru *.spf. Pro docílení optimálního výkonu doporučujeme používat velikost Střední (<10Mb).

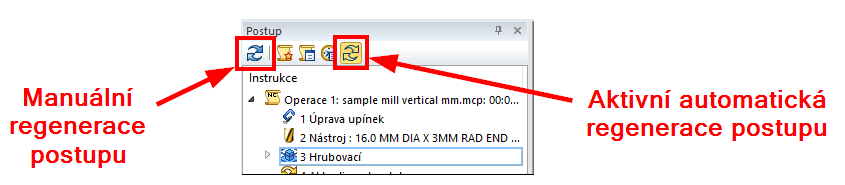

- Vypnutí automatické regenerace drah nástrojů

Při úpravě drah nástroje dochází vždy k automatické regeneraci celého postupu obrábění. Tato regenerace v kombinaci s několika aktualizovanými polotovary znamená delší čekání a nemožnost provádět jakoukoliv práci.

Při práci s projekty, které obsahují velké množství operací a aktualizací polotovarů doporučujeme automatickou regeneraci postupu deaktivovat a pro přepočet všech operací využít např. pracovní přestávku.

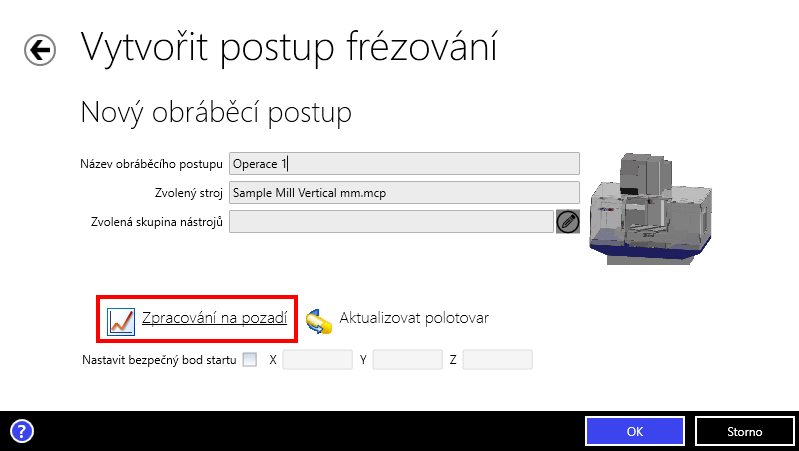

- Výpočet operací na pozadí

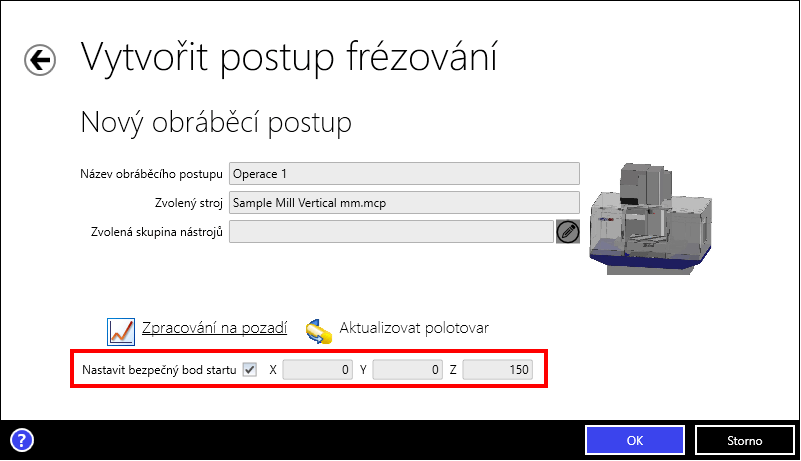

Výpočty drah nástrojů je možné pro úsporu času přesunout na pozadí a bez omezení pokračovat v tvorbě drah nových. Nastavení tohoto výpočtu je možné nastavit při zakládání nového postupu. Konkrétně ve třetím kroku nastavení postupu (viz obrázek).

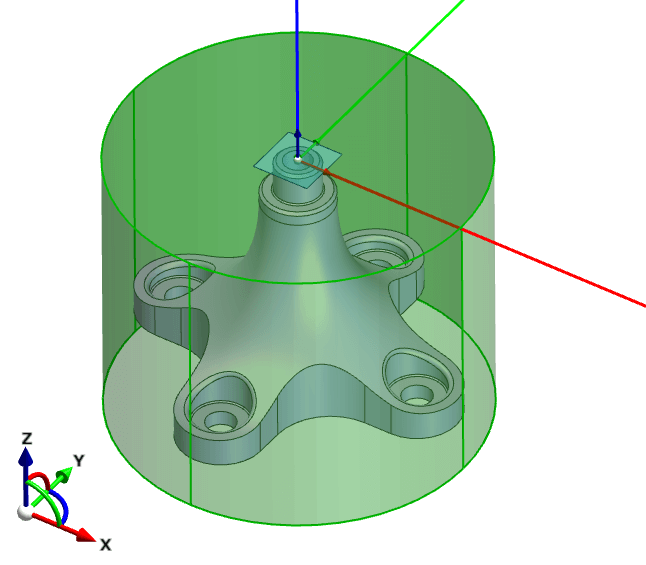

Při definici výpočtu na pozadí je ale nutné definovat bezpečný bod startu. Tento bod udává pevnou pozici startu programu vzhledem k počátku souřadnicového systému programu. Pro ukázku je na pracovní ploše nahraný objemový model dílu s počátkem souřadnicového systému umístěným na horní ploše a ve středu dílu.

Pro tento model vytvoříme nový postup pro frézování a nastavíme bezpečný bod startu, který se bude nacházet ve výšce 150 mm nad středem dílu. Klikneme tedy na možnost vytvořit nový postup, vybereme postprocesor, pracovní rovinu a ve třetím kroku klikneme na možnost Zpracování na pozadí. V tuto chvíli zaškrtneme políčko Nastavit bezpečný bod staru a vyplníme hodnoty daného umístění počátečního bodu X = 0, Y = 0 a Z = 150 mm.

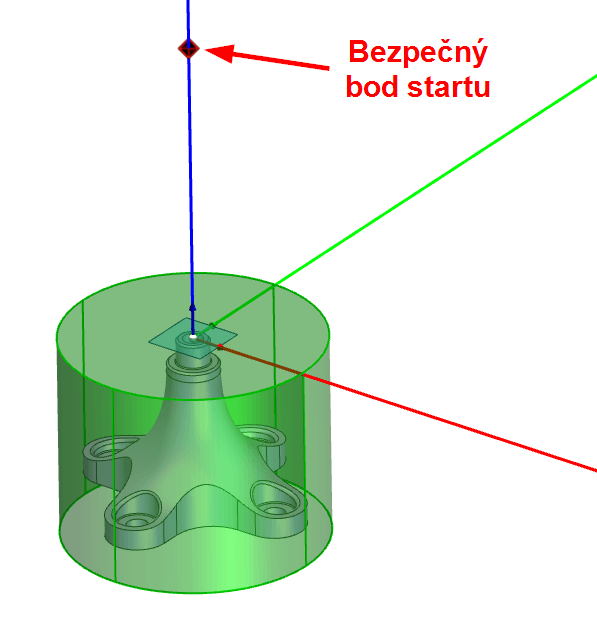

Po potvrzení dialogového okna dojde k vytvoření postupu pro obrábění s bezpečným bodem startu drah nástroje. Tento bod je na pracovní ploše znázorněn v zadaných souřadnicích značkou tmavě červeného kosočtverce (viz obrázek).

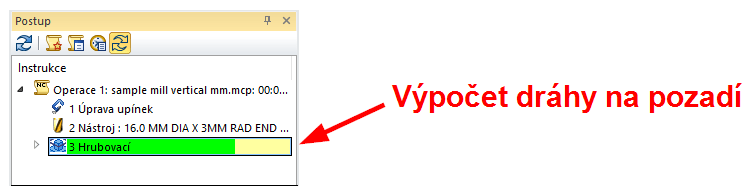

Všechny vytvořené dráhy nástrojů budou začínat v tomto bodě. Při tvorbě a potvrzení cyklu je výpočet dráhy nástroje přesunut na pozadí a umožňuje tak programátorovi pracovat dál bez jakýchkoliv omezení. Není tedy nadále nutné čekat na dokončení výpočtu dráhy.

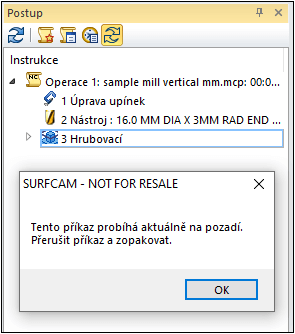

Pokud je ale potřeba dráhu dodatečně upravit, je nejprve nutné počkat na její vypočítání. Při případné potřebě úpravy dráhy nástroje, která je stále počítána na pozadí, bude uživatel upozorněn hlášením (viz obrázek).